(深圳市库马克新技术股份有限公司 苏冬、刘俊强)

1. 引言

近年来随着经济规模的不断扩大,中国对能源的需求在持续较快增加,这已成为制约经济社会发展的瓶颈。缓解能源瓶颈制约的根本出路是坚持开发与节约并举,节能优先的方针,大力推进节能降耗,提高能源利用效率。

风机和水泵是工业生产中必不可少的重要设备,也是占比重很大的高能耗设备。以往最常用的控制手段是调节风门、挡板开度、阀门开度的大小来调整受控对象。这样,不论生产需求大小,设备都要全速运转。在生产过程中,不仅控制精度受到限制,而且还造成大量的能源浪费和设备损耗。从而导致生产成本增加,设备使用寿命缩短,设备维护、维修费用高居不下。

随着电力电子技术、计算机技术、自动控制技术的发展,变频器一改普通电动机只能以定速方式运行的陈旧模式,使得电动机及其拖动负载在无须任何改动的情况下即可以按照生产工艺要求调整转速输出,从而降低电机功耗达到系统高效运行的目的,因此开始有越来越多的企业选择采用变频器驱动的方案,来逐步取代风门、挡板、阀门的控制方案。

4#母液泵是属于贵州分公司氧化铝厂二分解工序,它主要是负责将母液槽内的母液输送到蒸发系统进行蒸发。现有运行系统,存在以下几个方面的问题:

1)负载匹配的问题,设备传动方式为直接拖动,正常运行时设备与工艺不是非常匹配,有节能空间;

2)控制系统不完善,现有控制采用水电抗启动,母液泵一直运行,无法保证母液槽液位的稳定,结果增加系统所耗电能;

3)控制方式落后,系统采用传统的水电抗启动模式,控制落后,能耗较高。

2. 改造方案

本方案采用1套6V变频调速装置来驱动液泵,并配置工频旁路功能。

1)系统构成

高压变频装置配ES9000变频器1台、旁路开关柜1台(用于变频/工频切换)、计量柜1台。

2)6kV高压变频装置

ES9000高压变频装置是由深圳库马克新技术股份有限公司在多年电气传动和自动化工程应用丰富实践经验的基础上,运用当今世界最先进的可靠性热设计和冗余设计理念,结合中国国情并采用工业级数字信号为处理器、大规模集成电路芯片和新一代高可靠性IGBT功率器件,开发设计生产出的高可靠性变频节能系列产品。ES9000系列高压变频节能宝采用多单元串联结构,主回路主要由多绕组供电变压器和数个逆变单元构成。多绕组供电变压器为每个逆变单元单独供电,并实现单元之间的供电电源隔离和与电网之间的隔离。主回路结构如下图所示。

图一

ES9000高压变频节能宝的输入侧配置有多绕组隔离变压器,变压器的副边有多个相互隔离的三相绕组,每三个三相绕组组成一个同相位组,向三个单元独立供电,形成6脉冲整流输入。6kV等级的ES9000有6个同相位组,6个同相位组构成36脉冲输入。

3)旁路开关柜

自动旁路柜的变频装置主回路图如下:

图 四

6kV电源经6KV中压配馈线柜Q1到高压变频装置,变频装置输出真空接触器K2送至电动机;一旦变频装置出现故障,即可马上可以控制在0.1S内完成断开变频器输入侧真空接触器K1和输出接触器K2,将变频装置隔离,同时闭合真空接触器K3,电源经K3直接起动电动机。K2、K3之间具有闭锁和防止误操作功能。

4)手动/自动

变频设置高低速两档,且可以实现手动/自动调速。通过操作台上的手/自动选择开关,可以进行运行方式的选择。自动运行时变频器自动实现高、低速运行,如因生产需要可以改为手动来实现调速运行的目的。

5)本地/远程控制功能

变频装置具备本地/远程控制功能。本地控制为通过变频器柜上的操作面板进行就地人工启动、停止、频率调节等。远程控制放在炉前控制室,设有操作台和上位机,由配电工操作控制。通过上位机配电工可以随时了解设备的运行情况,通过操作台可实现对变频哭进行简单的远方操作。配电工可以根据工况自由选择变频器“手动/自动”调速运行。

3. 节能分析

离心泵类设备属平方转矩负载,泵的流量与电机的转速成正比,泵的压力与电机的转速的两次方成正比,泵的轴功率与电机的转速的三次方成正比。根据上述原理可知,当改变风机、泵的转速就可改变风机、泵的功率。

经过现场考察,二分解4#高压母液泵参数如下:

额定轴功率:355KW 额定电压:6KV

电机功率因数:0.88 额定压力:5.5KG

额定流量:585m3 实际需求压力:2.6KG

实际工作电流:28A 实际流量:500m3

根据以上实际运行数据及以上变频调速节能原理可对变频运行节能率进行计算:

阀门控制时实际消耗功率:

P风门控制=1.732×U×I×cosφ/η=1.732×6×28×0.88=256kW

式中:

P风门控制——实际运行轴功率

U——工作电压

I——实际电流

cosφ——功率因素(额定为0.88,未满载时功率因数会变低,但是贵州分公司有高压补偿,按额定计算)

变频运行时预计消耗功率:

变频运行时功率与流量有如下关系:

Q1/Q2=N1/N2 (1)

H1/H2=(N1/N2)2 (2)

P1/P2=(N1/N2)3 (3)

其中:

N1为实际转速、N2为额定转速

Q1为实际流量、Q2为额定流量

H1为实际压力、H2为额定压力

P1为实际轴功率、P2为额定轴功率

本设备液位指标为负荷调整依据,因此由(1)、(3)式得实际运行功率:

理论运行轴功率: =355×0.8553=190kW

理论节省轴功率为:256-190=66KW

节电率=(P风门控制-P1)/ P风门控制×100%=(256-190)/256×100%=25.7%

压力数据修正:

理论运行轴功率: =355×0.68763=80kW

理论节省轴功率为:256-80=176KW

修正节电率=(P风门控制-P1)/

P风门控制×100%=(256-80)/256×100%=68.7%

式中:

P风门控制——阀门控制量时实际运行轴功率

P1——变频运行时实际运行轴功率

预计节电率:

在当前用流量及压力情况下,两者较小者为以流量控制为主的节电率,因此根据修正原则,母液泵的变频运行理论节电率25.7%。

节能量对比:

考虑4#高压母液泵在生产中的特殊性,其年运行按11.5个月计算,即8280小时,

1)改造前

该设备一年所消耗电能为:

W风门控制=Pt=256x8280=2119680kW·h

节约电费电费按0.5元/kW·h计,则所需电费为:

Q风门控制=W*K=2119680x0.5=1059840(元)

2)改造后

该设备一年所消耗电能为:

W变频控制=Pt=190x8280=1573200kW·h

节约电费电费按0.5元/kW·h计,则所需电费为:

Q变频控制=W*K=1573200x0.5=786600(元)

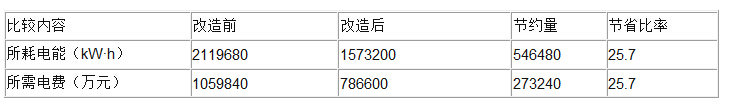

综上所述,预计安装高压变频后,其节后节能产生的经济效益如下表所示:

4. 结束语

目前,此项目已在2012年5月完工,经过三个月的试运行,实际验收节电率为40.33%,一台母液泵预计年节电量在104万千瓦时,远优于我们的计算值,并且通过此次变频改造,优化了设备性能,大大减少了泵的震动,延长设备的使用寿命;有效的减小噪音,改善工作环境;系统发热明显减少,延长密封组件的使用寿命,降低停机维修率,节省大量的维护费用,此次改造取得了比预期更好的效果。